使用半自動化工具實現(xiàn)電源集成電路快速高效設計的五個步驟

在現(xiàn)代電子系統(tǒng)中,電源管理集成電路的設計至關重要,它直接關系到設備的性能、效率和可靠性。面對日益緊縮的產(chǎn)品上市周期和復雜的功耗要求,傳統(tǒng)全手動設計方法已難以滿足需求。引入半自動化設計工具,結合工程師的專業(yè)判斷,成為實現(xiàn)快速、高效、可靠電源IC設計的關鍵路徑。以下是利用半自動化工具改進電源設計的五個核心步驟。

第一步:明確設計規(guī)格與架構選擇

高效的半自動化設計始于清晰的目標。工程師首先需明確輸入電壓范圍、輸出電壓與精度、負載電流能力、效率目標、紋波要求、瞬態(tài)響應、保護功能(如過壓、過流、過溫)以及封裝和成本約束等所有關鍵規(guī)格。基于這些規(guī)格,利用工具庫中的架構模型(如Buck、Boost、LDO、電荷泵等)進行快速評估和選擇。半自動化工具可以模擬不同架構在這些規(guī)格下的初步表現(xiàn),幫助工程師在項目早期做出最優(yōu)的架構決策,避免后期返工。

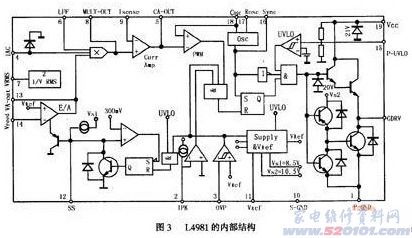

第二步:關鍵模塊的參數(shù)化設計與仿真

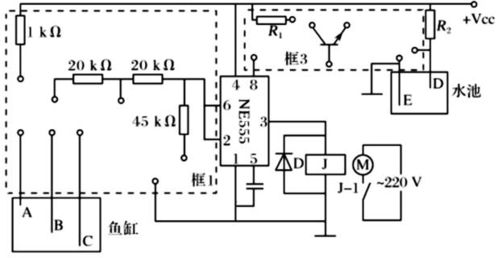

確定架構后,進入核心電路模塊設計階段,如誤差放大器、脈寬調制器、功率開關、驅動電路、反饋網(wǎng)絡等。半自動化工具在此階段大顯身手。工程師可以定義設計變量(如晶體管尺寸、電感值、電容值)和目標函數(shù)(如效率、面積、帶寬),工具則能基于內置的算法和工藝庫模型,自動進行參數(shù)掃描和優(yōu)化。通過快速的迭代仿真,工具能幫助工程師找到滿足性能要求的參數(shù)帕累托前沿(Pareto Front),在性能、面積和功耗之間取得最佳平衡,大幅縮短手工調參時間。

第三步:系統(tǒng)級閉環(huán)驗證與穩(wěn)定性分析

將優(yōu)化后的各個模塊集成,進行系統(tǒng)級仿真驗證是確保設計成功的核心。半自動化工具能夠搭建完整的控制環(huán)路模型,并自動執(zhí)行關鍵的穩(wěn)定性分析(如伯德圖、相位裕度、增益裕度)和瞬態(tài)響應測試(如負載階躍、線性調整率)。工具可以設置復雜的測試場景,并自動生成報告,標識出可能的不穩(wěn)定區(qū)域或性能瓶頸。工程師則專注于分析結果,并根據(jù)工具的反饋快速調整補償網(wǎng)絡或控制參數(shù),確保系統(tǒng)在所有工作條件下都穩(wěn)定可靠。

第四步:版圖生成與物理實現(xiàn)

電路設計通過仿真驗證后,需轉化為實際的物理版圖。這是傳統(tǒng)設計中耗時且容易出錯的環(huán)節(jié)。半自動化版圖工具(如基于模板的版圖生成、模擬布局布線工具)可根據(jù)電路網(wǎng)表和匹配性、電流密度、寄生效應等約束規(guī)則,自動或輔助生成初始版圖。對于電源IC中關鍵的大電流路徑、功率器件、敏感模擬模塊,工具能確保其布局符合電氣和熱設計要求。工程師隨后可以在此基礎上進行精細調整和優(yōu)化,并利用工具進行快速的DRC(設計規(guī)則檢查)和LVS(版圖與電路圖一致性檢查),顯著提升版圖設計效率和一次成功率。

第五步:后仿真與設計簽核

在版圖完成后,提取包含寄生電阻、電容和電感的詳細參數(shù),并反標回電路進行后仿真是必不可少的步驟。半自動化流程可以自動完成寄生參數(shù)提取和反標,并重新運行第二步和第三步中的關鍵仿真(如效率、瞬態(tài)響應、穩(wěn)定性)。通過與前期仿真結果對比,評估寄生效應的影響。工具可以自動檢查所有性能指標是否仍滿足初始規(guī)格,并生成簽核報告。任何偏差都可以被快速定位,工程師可據(jù)此決定是否需要對版圖或電路進行微調,從而在流片前最大限度地降低風險。

****

通過以上五個步驟——從規(guī)格定義到最終簽核——半自動化工具將工程師從大量重復性、計算密集型任務中解放出來,使其能更專注于創(chuàng)新性架構設計和關鍵問題解決。這種“人機協(xié)作”模式不僅大幅加速了電源集成電路的設計周期,提高了設計效率,還通過更全面的仿真和驗證提升了設計的首次成功率與整體性能。擁抱半自動化設計流程,正成為電源IC設計師在激烈市場競爭中保持領先的必備策略。

如若轉載,請注明出處:http://m.520cyb.cn/product/42.html

更新時間:2026-01-13 01:27:34